下游炼化案例

应用领域

监测对象:常压塔,减压塔,加热炉出入口,转油线,空冷、换热器、U-型弯头等;

项目背景:国内某炼油厂于2014年8月至9月全厂检修,在之前的日常生产过程中,发现常减压装置减顶挥发线上下游管线腐蚀严重,当时装置缺乏有效的腐蚀监测手段,只能通过定期的人工测厚进行管线寿命的评估,效率和准确性都存在很大的局限性。同时,由于该管线大多数弯头部位都在高空处,每次人工测厚时都需要搭设脚手架,耗费很多人力物力。

腐蚀监测解决方案:在大修时,常减压装置在减顶挥发线增加了永感™超声在线测厚系统和腐蚀探针监测系统各一套,用来实时监测管线的腐蚀情况。

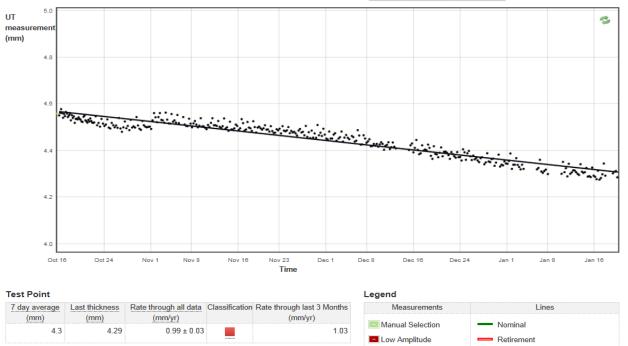

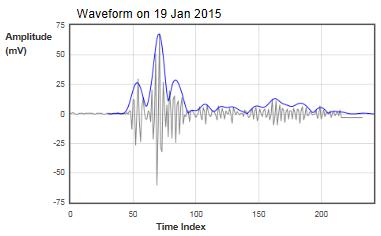

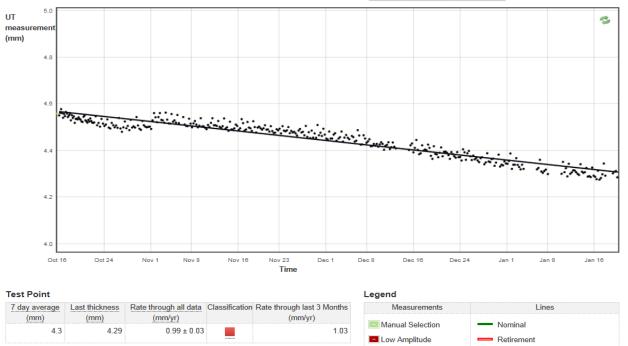

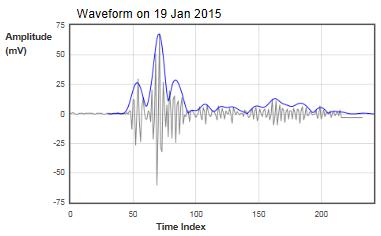

如永感™超声在线测厚系统数据分析图:在系统运行后,2014年10月1日系统测得的初始厚度值为4.5mm,到2015年1月20日,测得厚度值为4.3mm,系统计算的平均腐蚀率为0.99mm/a。数据波形良好,表面波与一次回波清晰,表明测得的数据准确可靠。

如格鲁森GR6000腐蚀探针数据图:该管线上游处精密电阻探针数据,该探针的腐蚀损耗值由2014年10月1日至2015年1月20日由0nm迅速上升到720000nm,腐蚀率达到2.3357mm/a,已经接近有效厚度750000nm,因此判断该探针已经腐蚀完毕。

结论:对比在线测厚系统及精密电阻探针数据,可以判断出该条管线的介质对管线的腐蚀极高,且该管线的设计壁厚为12mm,而在线测厚数据显示当前剩余壁厚仅为4.3mm,已达到高风险级别。

数据准确性人工复查:2015年1月26日,设备监测中心指派人员进行人工超声波测厚,与在线测厚系统的数据进行对比。人工测厚数据如下:该管线弯头内弯最薄处为2.9mm,外弯最薄处为3.6mm,在线测厚探头测量位置附近的厚度为4.28mm,与系统监测数据吻合。

2、某炼厂局部腐蚀应用案例

项目背景:某石化公司炼油一厂四蒸馏装置是加工进口高硫原油的重要生产装置,其运行好坏直接影响到公司整体效益和二次加工装置的长周期安全稳定运行。该装置现扩能到1000万吨/年,自2013年10月20日开工,为拓宽原油采购种类,降低原油采购成本,本次开工后原油硫含量提高到1.5(m/m)。以往较多受条件影响,一直缺乏有效准确的腐蚀在线监测技术,人工定点测厚也难以及时有效的覆盖装置中重点易腐蚀高温高空区域,装置防腐的难度较大。

腐蚀监测解决方案:2013年10月,在四蒸馏装置安装永感™超声在线测厚系统,包含22个超声波传感器、一个网关、和一套诊断分析软件。目前系统已经运行近1年。

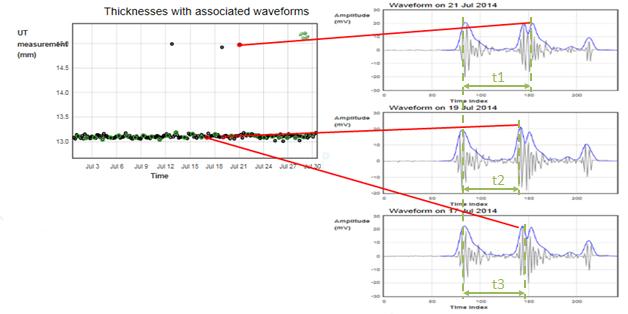

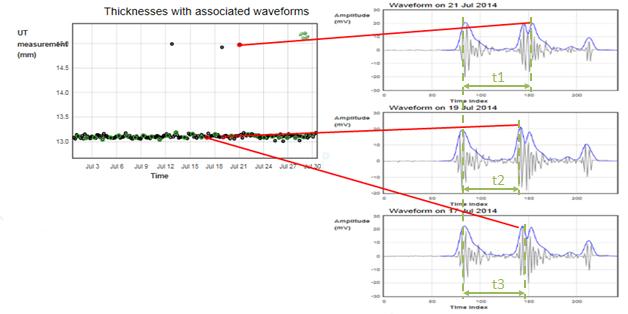

结论:从波形分析上看,一次波波峰形状及位置的变化是由于管道内表面局部腐蚀造成的。在探头超声波测试范围内,局部腐蚀造成的内表面粗糙会导致超声波回波形状及强度变化,因此,通过对波形的分析就可以得出管线存在局部腐蚀的结论。

腐蚀成因分析:该监测点所在管线为减渣抽出线,2013年检修时对该线所做的腐蚀调查表明该线腐蚀严重。管线中工艺介质温度较高(360℃),处在环烷酸腐蚀严重的高温区(环烷酸平均含量0.54mgKOH/g),另外,高温硫腐蚀也加剧管线的腐蚀(硫含量平均3.2%wt)。因此,该监测点壁厚减薄趋势与实际腐蚀工况吻合较好,印证了传感器监测数据的准确性。

- 行业及对象

监测对象:常压塔,减压塔,加热炉出入口,转油线,空冷、换热器、U-型弯头等;

- 测量材质

- 测量壁厚范围

- 真实案例

项目背景:国内某炼油厂于2014年8月至9月全厂检修,在之前的日常生产过程中,发现常减压装置减顶挥发线上下游管线腐蚀严重,当时装置缺乏有效的腐蚀监测手段,只能通过定期的人工测厚进行管线寿命的评估,效率和准确性都存在很大的局限性。同时,由于该管线大多数弯头部位都在高空处,每次人工测厚时都需要搭设脚手架,耗费很多人力物力。

腐蚀监测解决方案:在大修时,常减压装置在减顶挥发线增加了永感™超声在线测厚系统和腐蚀探针监测系统各一套,用来实时监测管线的腐蚀情况。

如永感™超声在线测厚系统数据分析图:在系统运行后,2014年10月1日系统测得的初始厚度值为4.5mm,到2015年1月20日,测得厚度值为4.3mm,系统计算的平均腐蚀率为0.99mm/a。数据波形良好,表面波与一次回波清晰,表明测得的数据准确可靠。

如格鲁森GR6000腐蚀探针数据图:该管线上游处精密电阻探针数据,该探针的腐蚀损耗值由2014年10月1日至2015年1月20日由0nm迅速上升到720000nm,腐蚀率达到2.3357mm/a,已经接近有效厚度750000nm,因此判断该探针已经腐蚀完毕。

结论:对比在线测厚系统及精密电阻探针数据,可以判断出该条管线的介质对管线的腐蚀极高,且该管线的设计壁厚为12mm,而在线测厚数据显示当前剩余壁厚仅为4.3mm,已达到高风险级别。

数据准确性人工复查:2015年1月26日,设备监测中心指派人员进行人工超声波测厚,与在线测厚系统的数据进行对比。人工测厚数据如下:该管线弯头内弯最薄处为2.9mm,外弯最薄处为3.6mm,在线测厚探头测量位置附近的厚度为4.28mm,与系统监测数据吻合。

2、某炼厂局部腐蚀应用案例

项目背景:某石化公司炼油一厂四蒸馏装置是加工进口高硫原油的重要生产装置,其运行好坏直接影响到公司整体效益和二次加工装置的长周期安全稳定运行。该装置现扩能到1000万吨/年,自2013年10月20日开工,为拓宽原油采购种类,降低原油采购成本,本次开工后原油硫含量提高到1.5(m/m)。以往较多受条件影响,一直缺乏有效准确的腐蚀在线监测技术,人工定点测厚也难以及时有效的覆盖装置中重点易腐蚀高温高空区域,装置防腐的难度较大。

腐蚀监测解决方案:2013年10月,在四蒸馏装置安装永感™超声在线测厚系统,包含22个超声波传感器、一个网关、和一套诊断分析软件。目前系统已经运行近1年。

结论:从波形分析上看,一次波波峰形状及位置的变化是由于管道内表面局部腐蚀造成的。在探头超声波测试范围内,局部腐蚀造成的内表面粗糙会导致超声波回波形状及强度变化,因此,通过对波形的分析就可以得出管线存在局部腐蚀的结论。

腐蚀成因分析:该监测点所在管线为减渣抽出线,2013年检修时对该线所做的腐蚀调查表明该线腐蚀严重。管线中工艺介质温度较高(360℃),处在环烷酸腐蚀严重的高温区(环烷酸平均含量0.54mgKOH/g),另外,高温硫腐蚀也加剧管线的腐蚀(硫含量平均3.2%wt)。因此,该监测点壁厚减薄趋势与实际腐蚀工况吻合较好,印证了传感器监测数据的准确性。