酸性水汽提装置腐蚀监测解决方案

1. 酸性水汽提工艺概述

炼油厂使用的大多数工艺装置,比如流体催化裂化装置、延迟焦化装置、加氢器,会产生大量酸性水。这些酸性水通常含有大量硫化氢(H2S)和氨(NH3)——这种含量水平要求如果不进一步加以处理,不能将这些酸性水排放到环境中。这些化合物在酸性水中以二硫化铵(NH4HS)形式存在,但是,在水溶液中,这类盐被水解成为自由的硫化氢和氨,两者都具有挥发性。随着温度上升,水解率也会随之升高,因此,可通过利用酸性水汽提塔发出的热将气化硫化氢和氨除去。根据环境极限,可使用单级或二级酸性水汽提方案。

酸性原油加工通常也会导致原油中氮含量的上升,这是氰化物(比如氢氰酸)产生的前兆。在酸性水系统中,氰化物也可能造成腐蚀问题。氰化物在下游变换装置(比如流体催化裂化装置和延迟焦化装置)中产生,氰化物化合物聚集到顶部主分馏器水相中。自由氰化物可沉淀到湿气流中,从而导致氢鼓泡,同时可能造成钝化(硫化铁)层不稳定,变成自由硫化铁剥落,最终造成下游堵塞和结垢。

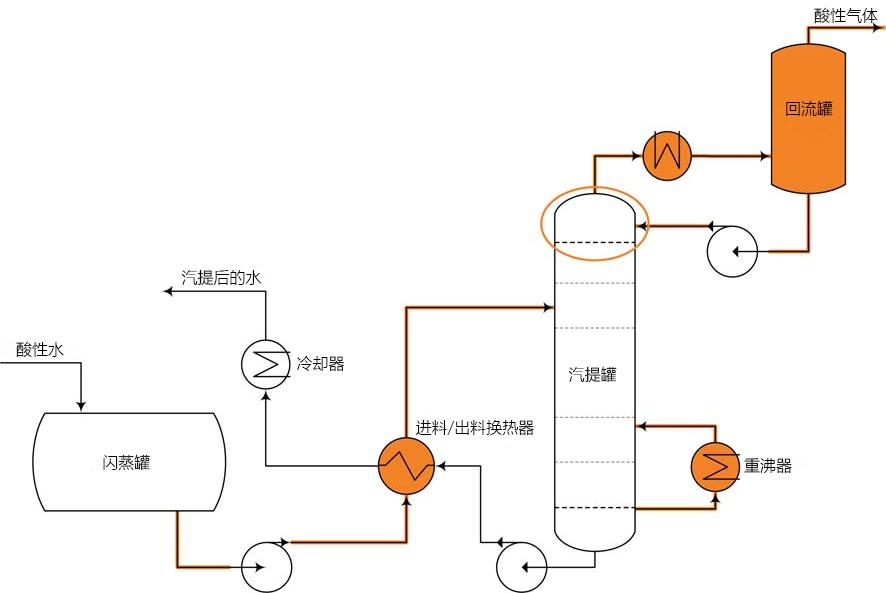

在酸性水闪蒸罐中收集酸性水进料,该闪蒸罐在近似环境条件下工作,它的使用便于高效地分离各种气体,将倾析出来的液态碳氢化合物除去。在酸性水进料/出料换热器中加热后,酸性水将被引到酸性水汽提塔的上半部分。在酸性水汽提塔上部分内部,酸性水与蒸汽(来自重沸器)逆流接触,释放出硫化氢和氨。

从顶部汽提塔分离出来的各种酸性气体使用空气或冷却水进行冷却,以便冷凝大部分水蒸气。分离后的酸性冷凝物逆流重新引到汽提塔中,从而能将塔顶温度控制在85‐90˚C (185‐ 195˚F)的范围内,防止氨盐形成,同时将进入下游硫回收装置中的气体水含量降到最低。

酸性气体流到硫回收装置(用来从硫化氢中回收元素硫)内;在排放到废水系统或者作为洗涤水循环到原油装置脱盐器之前,需要再次冷却汽提后的水。

2. 酸性水汽提装置内部腐蚀问题概览

图1中的简化流程图是酸性水汽提装置中腐蚀和结垢概览:

图1:显示存在腐蚀区域的酸性水汽提工艺流程图

酸性水汽提塔腐蚀结垢(部分是诸如硫化铁这样的腐蚀副产品造成的)是普通操作问题,这些问题对资产完整性会造成危害。汽提塔及其顶端各个部分暴露于高含量硫化氢和氨之中,从而存在二硫化铵高度腐蚀情况。正如前文所强调,来自上游装置的高含量氰化物会进一步增加腐蚀风险。

3. 酸性水汽提装置关闭的商业影响

酸性水汽提装置是炼油厂遗忘的“老黄牛”之一——许多情况下,原来炼油厂建设中的资本成本有限性会限制炼油厂拓展项目或清洁燃料项目的发展——从而导致炼油厂不能腾出手建设酸性水汽提设施。许多炼油厂采用酸性水存储设施,便于关闭酸性水汽提设施,进行一段时间的维护。但是,由于成品油、航空燃油和柴油在此期间会采用更低硫规格,从而导致氢化装置工作负担,最终造成整个酸性水处理系统压力增加,硫化氢和氨的数量也相应地上升。某些情况下,原来的设施甚至在更高处理率情况下工作,作为一种节约项目升级资本的手段。反过来,这限制了炼油厂的灵活性,如果因上升的水负荷降低了过剩酸性水存放时间而导致腐蚀性泄漏,炼油厂将不得不关闭酸性水汽提装置进行修理。

一旦计划之外的酸性水汽提装置关闭导致酸性水存放能力崩溃,工厂将被迫采取更极端措施减少酸性水的产生,包括:

a. 减少关键装置的产出量,以此降低酸性水产生量,能够在可用存储能力范围内管理好酸性水量;

b. 减少主要分馏塔的汽提蒸气量,最终导致分馏结果恶化,高价值产品(如柴油)变成低价值产品(如燃油);

c. 出水的质量有超标的风险,从而导致当地和/或国家监管部门对炼油厂作业施以更加严格的监管。

某个特定炼油厂酸性水汽提装置停止工作的商业影响取决于具体配置情况。 尽管如此,假设酸性水汽提装置停止工作5天进行修理导致炼油厂产量平均减少10%,炼油毛利润率为7美元/桶,日产量200,000桶的炼油厂的商业影响将达到70万美元,另外还有修理成本。汽提装置顶部换热器(面临腐蚀风险最高)整体更换需要10-20万美元。因此,预计酸性水汽提装置计划之外停止工作5天将导致100万美元以上的生产损失,或者导致炼油厂毛利润率减少0.2%。

4. 永感™传感器建立了酸性水汽提装置安全和可靠运行的信心

永感™连续式壁厚测量传感器是用来监测酸性水汽提塔最高风险区域的理想产品。这些传感器以无线方式与中央网关进行通信,中央网关直接将数据传送到整合或操作工程师办公桌上,从而避免进入装置获取或收集测量数据。

有了监测数据,炼油人员就能可靠地判断高风险区域内是否发生腐蚀,从而帮助他们很好地管理装置完整性。这在理解腐蚀率和进料和工艺条件变化相互关系、将泄漏风险降到最低以及更好地预测设备停机等各个方面极具价值。

永感™系统支持防腐减腐策略优化,同时能够发送相关数据,提供防腐合金炼油升级决定的理论证据支持。

5. 酸性水汽提塔高风险位置永感™ 解决方案

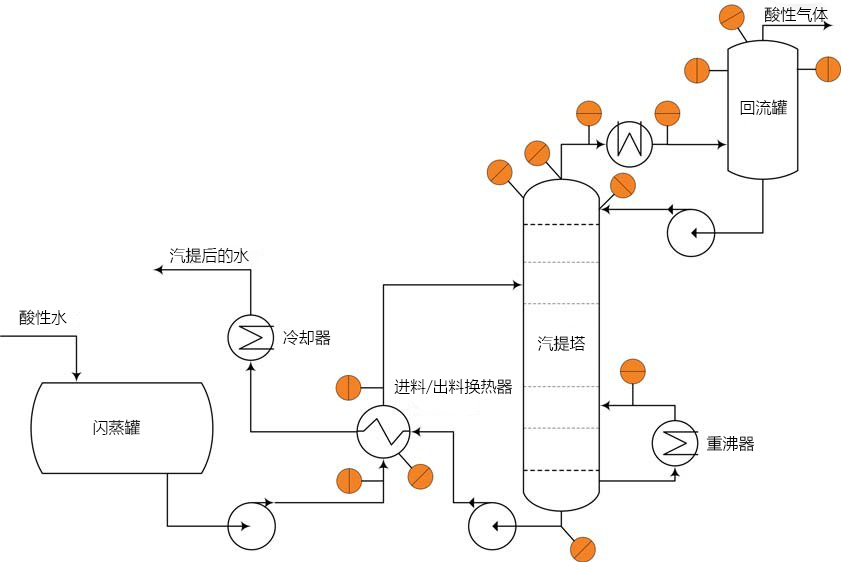

下图所示为酸性水汽提塔可能用到的永感™腐蚀检测系统示意图:

图2:酸性水汽提装置监测位置示意图

潜在监测位置如上文图2所示。一般安装会设置大约10-15个监测位置,每个位置设

2-4个传感器。永感™系统设计能够很好地适应各种工业环境,通过0区安装安全验证,能够监测最关键位置。

耐高温——可以提供三种波导长度,即100毫米、300毫米以及500毫米的各种传感器。对于酸性水汽提装置内大部分位置,能够抵抗150˚C (300˚F)高温的100毫米波导传感器比较合适。靠近主分馏器、重沸器等较高温度位置,一般需要使用能够抵抗600˚C (1100˚F)高温的标准300毫米波导传感器。

图3:放置在夹具总成上的100毫米短波传感器

冶金要求——波导传感器可安装在各种材料上,包括碳钢和铸碳钢、铬钢(1% Cr (5130), P5, P9)、二联钢、P265GH (430‐161), 1.4571 (316Ti), P295GH (17Mn4)、蒙乃尔合金、HR120、因康镍合金、耐热镍铬铁合金和哈氏合金。

传感器安装方法——采用螺柱安装方式可灵活选择监测位置。可将螺柱焊接到工作管道上和危险区域,比如使用摩擦螺柱焊接方式。

图4:采用螺柱安装方式的传感器安装情况

因材料限制不准许或不可能进行焊接时,永感™可提供最大40英寸的各种直径夹具,而对于汽提塔和各种容器,可采用专门定制安装架;这些夹具和安装架能够通过磁性固定在容器上,如果没有使用磁性材料,可用环氧胶进行固定。

图5:传感器安装使用的环氧胶安装架

图6:传感器安装使用的夹具总成

图7:传感器安装使用的磁性安装架总成

6. 永感™ ET210型号传感器的介绍

永感™最近引入了适用于更低温度(120°C (250 °F)) 应用环境的ET210型传感器,这种传感器成为酸性汽提装置大部分区域监测的理想产品。

这类传感器采用专门设计的极低功率EMAT技术,这种技术可以通过1毫米厚的外部防腐保护层探测金属厚度,不会造成任何损坏。这种极低功率要求使得基于EMAT的技术首次被永久性地布置在装置的本安型防爆区0区中。通过内置磁体,将每个传感器放置在设备外部;采用遵守WirelessHART协议的通信方式和电池电量,内置磁体让安装变得快捷和方便。采用二级塑料环将传感器固定到位,如图8所示;另外,穿过传感器主体连接钢带,防止传感器掉落。安装传感器之前,需要对测量位置进行表面清理,比如用钢丝刷和光砂纸打磨。因此,只需要几分钟就能安装好每个传感器。

如图9所示,可采用圆周布局方式轻易地安装ET210型传感器,监测局部腐蚀情况。

图8:ET210传感器。安装时不需要侵入,不需要除去漆料,采用轻型固定环进行磁性安装。

图9:ET210传感器圆周布置方式

7. 布置举例

7.1. 案例研究

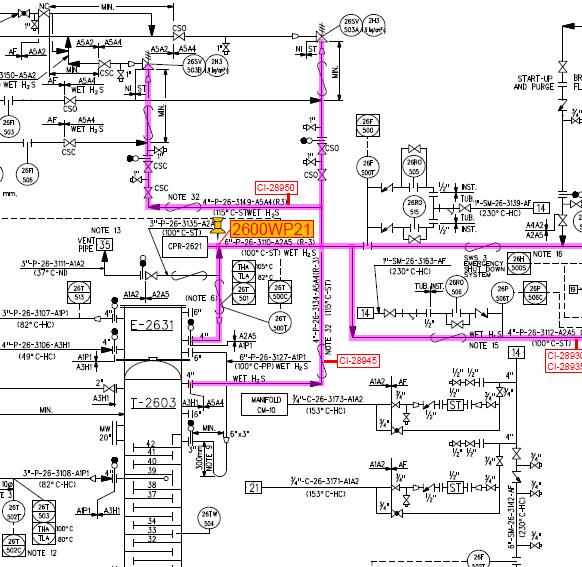

一家欧洲炼油厂在酸性汽提塔周围安装了一些传感器,进行一般腐蚀监测。该工厂将监测重点放在顶部冷凝器/顶部管线、进料/出料换热器、汽提塔底部管线以及重沸器出口上。在日常监测过程中,客户观察到顶部冷凝器出口(图10中P&ID上所示的2600WP21位置)处的腐蚀非常严重;冷凝器出口采用碳钢制成。

图10:客户酸性水汽提装置P&ID 部分节选示意图

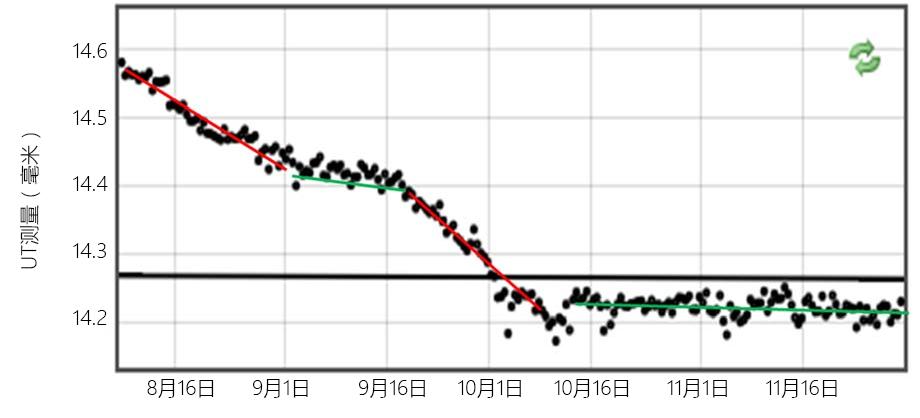

图11:顶部冷凝器出口处管壁厚趋势

起初(图11所示流程图中的八月-九月),腐蚀率为2.3毫米/年(91密尔/年 )。尽管如此,装置试验(九月上半月进行)表明,通过改变汽提塔工作条件(主要是重沸器工作),可以极大地减少该位置的腐蚀。然后将工作条件恢复正常,腐蚀率恢复到之前观察到的高水平。从十月上旬起,永久地改变了工作条件,汽提塔该区域的腐蚀得到有效消除。我们认为,重沸器工作负荷的增加将增加上升进入汽提装置的蒸汽量,结果在顶部冷凝了更多的水——这可达到两个目的:通过稀释降低顶部系统硫化氢和氨的分压;洗涤顶部冷凝器中二硫化铵盐,从而避免垢下腐蚀。

结论:

1. 优化汽提塔工作条件(尤其是重沸器工作)使更有效地管理设备完整性成为可能。

2. 顶部换热器和管线寿命增加多年,从而让客户从设备延迟废弃和更换中节约大量净成本。

3. 这一切都应归功于使用永感™传感器测量管壁厚度,从而直接快速地实施降低腐蚀率的工艺条件改变。

4. 本次案例研究也展示了永感™数据的效力,这些数据与工艺数据一起,为整个工艺技术/操作以及完整性管理/腐蚀/检查功能提供解决问题的坚实基础。