腐蚀监测系统比较

1. 腐蚀监测一般使用的技术

传统上用来监测炼油厂腐蚀的仪器有几种类型。其中最常用的两种是腐蚀探头和手持超声检查仪。

1.1 腐蚀(或电阻)探头

上个世纪60年代起,人们就开始使用腐蚀探头。这些探头主要依赖于一个带有消耗端的侵入元件,将消耗端放入工艺流体中,通常消耗端使用的材料同周边设备的材料一样。随着消耗端被腐蚀,其电阻会发生变化,发生变化的电阻记录在外部仪器(通常是一个局部安装的数据记录器)上,但是,人们现在不断地使用无线连接方式记录相关数据。消耗端的腐蚀液用来推断周边设备经历的腐蚀水平。虽然用起来很简单,但是腐蚀探头也存在诸多缺点:

• 中心线测量腐蚀率可能会与管壁测量腐蚀率不同,特别对于剪切速率效应可能会改变管壁上腐蚀率的腐蚀机理,这种差异会更明显。

• 两到三年(或如果是“高敏感度”应用环境下,时间甚至会更短)后,消耗端通常会被腐蚀殆尽,而大多数炼油厂现在每个经营周期一般超过5年。因此,通常需要在线更换腐蚀探头。为了避免给工作人员带来危险,通常需要采用非常严谨的安全程序以及进行大量技术人员培训。尽管这样,据记载,还是发生了因探头在残压作用下被高速弹出造成的几次安全事件。国际上有几家石油公司已禁止在设备运转时将腐蚀探头拆除,这样一来,到了经营周期最关键的最后一两年,从腐蚀角度来说,这些设备都只能“盲目”地工作。

• 这些探头的侵入性质意味着正常经营期间,不能安装这些探头,因为它们需要将特制的安装法兰打孔,并焊接到管道上。

• 侵入性探头会造成流体流速扰动,从而会造成下游腐蚀。

• 大多数基于数据记录器的旧型腐蚀探头需要工程师到设备那里去下载数据。因此,工程师需要亲自进入到探头位置,数据收取效率极低。后面一点对原油塔顶系统(比如塔顶管线)来说是一个重要的问题,因为这些位置通常很远——探头数据连线不得不连接到附近的平台上,增加了安装成本,并让电缆承受可能被损坏的风险。

• 试样测量——这是另外一种形式的侵入式腐蚀测量方法——这种方法要求从流体内部收集试样进行测量。与侵入式探头测量方法相比,这种方法成本和相关风险都更高,这是因为即使仅测量试样的失重(腐蚀)情况,也必须收集式样。一旦收集到试样,可以为管道中可能出现的腐蚀类型提供有用的信息。但是,获得的相关信息属于间接信息,不能提供经常测量,因此不适于用来计算可靠的短期腐蚀率。

1.2 手持超声检查仪

超声仪用于石油天然气行业已经有了50年左右的历史,被证明是一种可靠的技术。这种技术涉及到直接安装在金属表面变频器生成的超声波。超声波通过金属设备传播,最后被内表面(背壁)反射回来。 反射回来的超声波信号(或者超声扫描信号)被记录下来,发送信号和反射信号之间的时间差(“飞行时间”)可用来测量壁厚。虽然这种技术比较可靠,但是要完成一个腐蚀测量点超过80000个的中等规模炼油厂的全部测量工作非常耗时,需要大量人力才能完成,因此,单个低等风险度-中等风险度的测量点的壁厚可能2-3年才测量一次。因此,要高频率、可靠地测量主要位置的腐蚀率或者将高度壁损耗各个期间与具体的进料或工艺作业(需要按天进行各种有用测量)结合起来,是非常困难的。

另外,除了简单易操作之外,手持超声仪器方法也存在下列缺点:

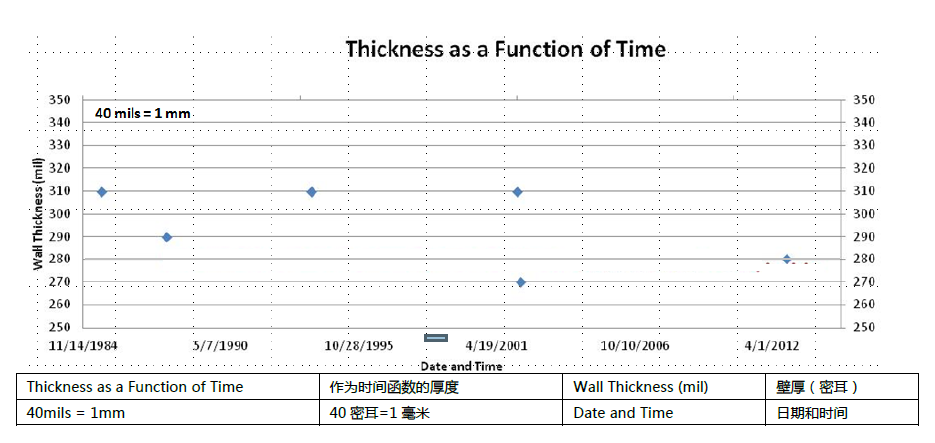

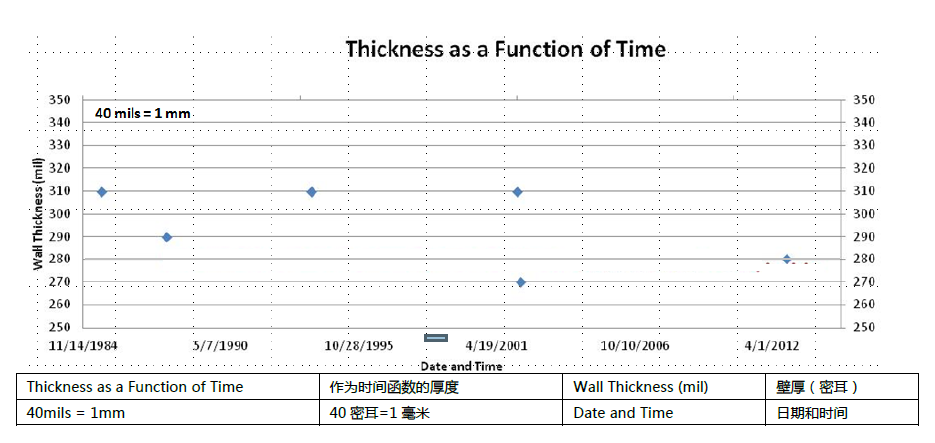

• 重复性和再现性误差——让同一无损检测技术员使用同一设备连续对同一位置进行精确测量是不可能的。另外,所使用的设备以及无损检测技术员的技术水平每次测量都存在差异,这就造成了测量高度差异。下图所示为1984年-2013年期间对单个(名义)位置进行的手工测量结果。很明显,对于每项测量结果,不同时间壁厚和腐蚀率的测量结论不同。从这些数据可以推测出手持超声仪的精确度是+/- 0.5 -1 毫米(+/- 20-40密耳)。

• 高温——大约超过100 ℃(212℉)的温度可能会对非损坏性评估设备造成永久性损坏。另外,较高温度位置的非损坏评估人员也面临安全风险。

• 亲身进入——检查人员需要能够靠近相关测量位置的设备,因此需要采用脚手架(可能需要永久安装),需要去除隔热层手工测量裸露的金属器件。

2. 永感™技术概述

永感™永久安装超声无线壁厚检测传感器克服了这两种局限性,大规模安装简单和性价比高。这些传感器提供其他技术不能提供的质量和频率数据,能够作出提高盈利能力的经验决策。这些系统具备反映壁厚细小变化的灵敏度,具备适应极端设备条件的坚固耐用性以及电池寿命延长(确保整个经营周期的可靠作业)。

2.1 能灵活适应高温环境

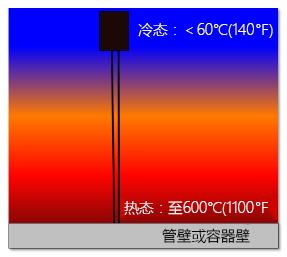

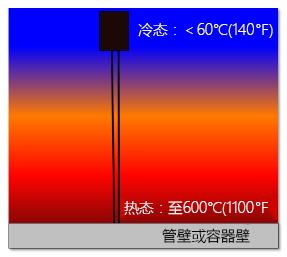

传感器的设计纳入了下页所示获得专利的独特“波导”设计。波导采用导热性能差的不锈钢制成,因此,电子器件就能安全地避开热金属表面(温度高达600℃ (1100℉))的影响。

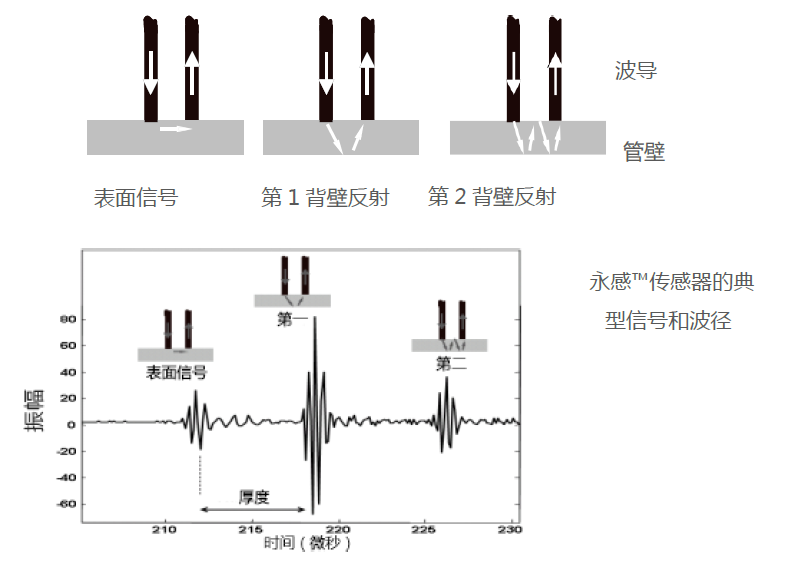

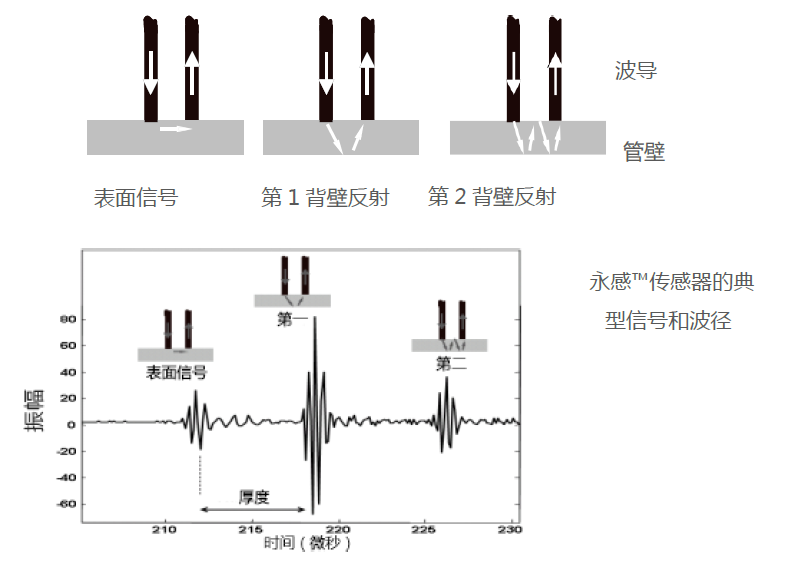

超声波从“发送”变频器发出,沿着波导传送,反射信号沿着另一波导传送,到达“接收”变频器上。与手持超声仪一样,“表面波”信号和内部金属面第一次反射之间的“飞行时间”差提供壁厚测量结果,如下图所示。

2.2 粗糙度效应分辨率

永感™最近介绍采用一种获得专利的专有AXC(自适应交叉关联)超声信号处理方法后,他们的技术获得了巨大进步。

当内金属表面形态非常粗糙时,如果采用常规超声波壁厚测量方法不能进行准确测量,那么AXC可使用前波形结构改进测量反弹误差。另外AXC能够进一步加强测量的再现性,也就是说即使比较细微的腐蚀或侵蚀,都可以在几天内探测到。AXC能够将壁厚测量与内表面发生的粗化区分开来——尽管如此,现在发生的粗糙度使用色带加以区分,所谓色带就是Permasense形状指标(PSI)。这种经过改进的加工方法使数据的解释变得更加容易和快捷。

3. 局部测量/区域覆盖

永感™系统的设计通过使用无线通信和电池电源包,避免后续使用铠装和电缆槽装置进行布线,达到了低安装成本的目的。这种安装简化方式可让传感器成为用于那些仅在经营期间进入的远端位置监测的理想品。

与手持超声仪类似,每个传感器的测量覆盖区面积大约为1平方厘米。因此,使用单个传感器进行监测,探测到局部化腐蚀的概率较低。为了提高探测概率,需要在最危险位置安装多点阵列传感器。

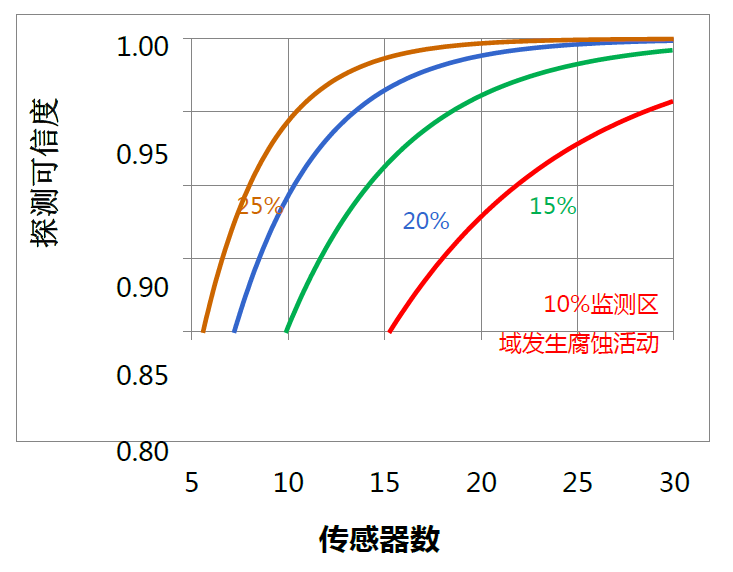

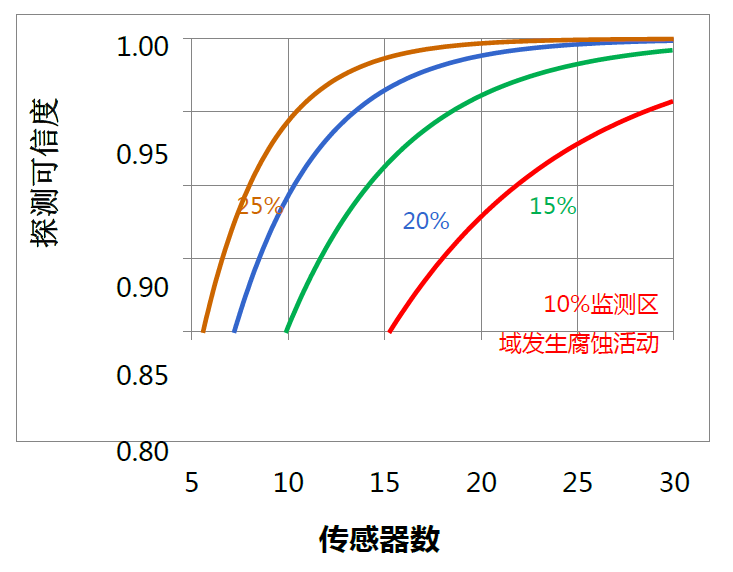

每个阵列所需传感器数根据历史检查记录确定,或者按照当前监测的受腐蚀影响的区域所占比例确定——受影响区域所占整个被监测设备面积比例越小,要达到局部化腐蚀活动探测90%可信度需要使用越多传感器。

图 4所示为伦敦皇家学院无损工程部的数学分析结果,这些结果表明了某一区域内部署的传感器数量、腐蚀活动区域占整个受监测区域比例以及探测概率之间的关系。要实现较高的探测概率,一个区域只需要采用适当数量的传感器即可。

4. 点式测量分辨率及工艺温度变化效应

由于音速通过金属会产生变化,因此所有基于超声波的测量都会受到工艺温度变化的影响。

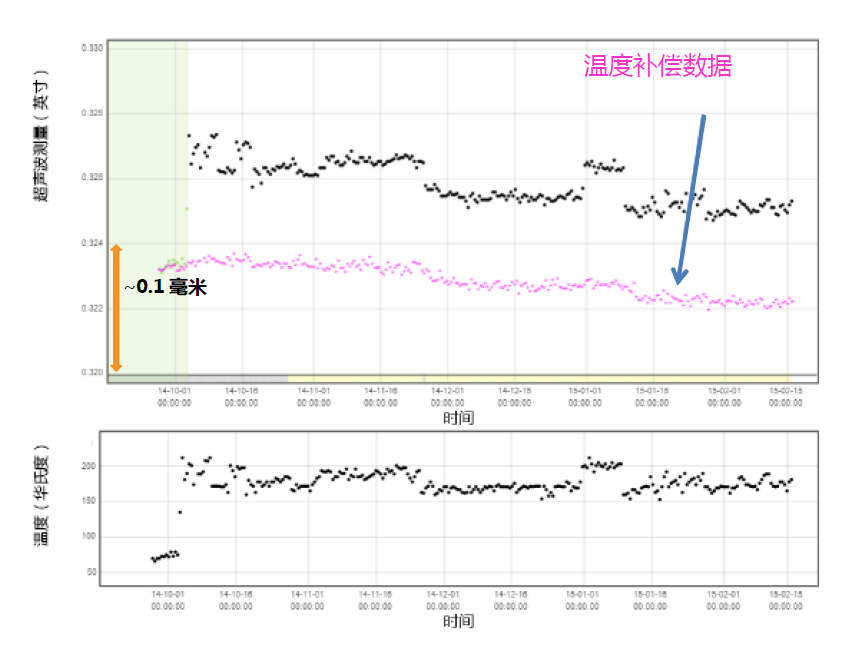

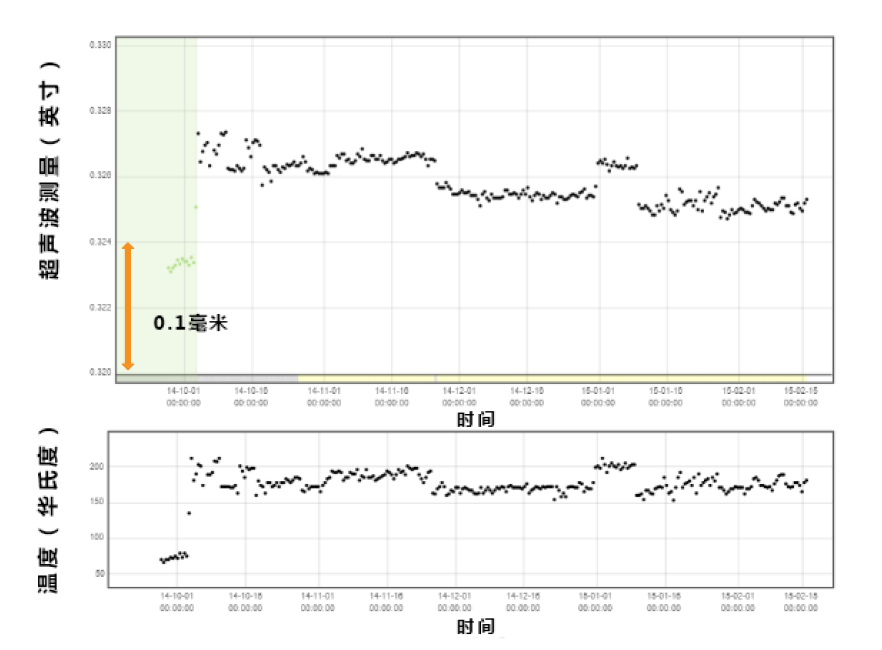

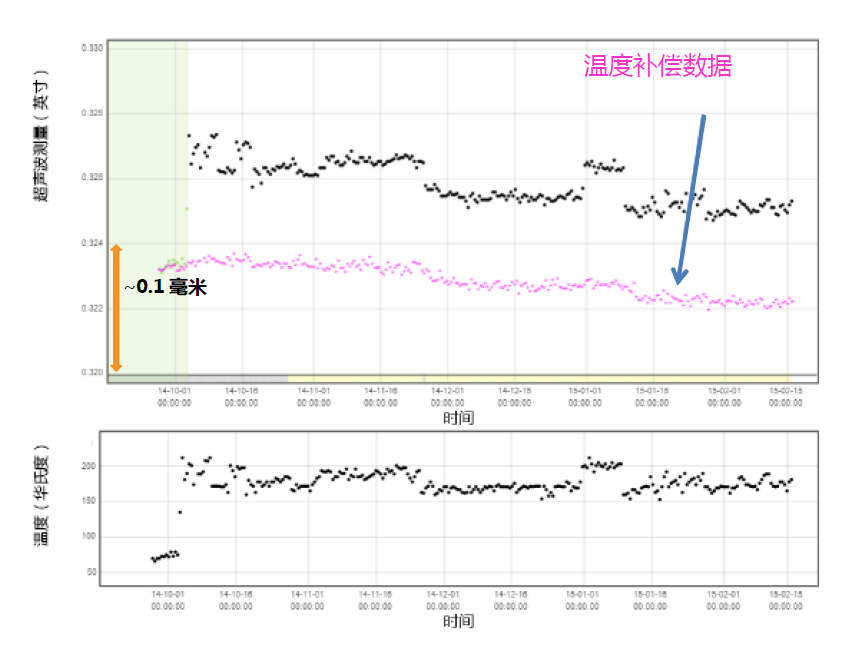

图5所示为使用永久安装超声传感器测量的壁厚变化情况。如图所示,放大时,如果工艺温度波动为20℃(40℉),壁厚变化程度为0.05毫米(2密耳)。尽管这比手工检测已经高了几个数量级,但是这种变化等级仍然不是确定腐蚀率短期变化的理想选择。最新一代的永感™传感器(WT210)利用集成热电偶测量金属表面温度,能够自动地补偿工艺温度变化时的壁厚数据,如图6所示,相关数据与图5中数据相同。

经过温度补偿处理的数据的差异低于10微米(0.2密耳)。这样的精度可探测到更小、更短期的腐蚀率,且可信度更高。尽管如此,需要注意的是,经校正数据表明腐蚀在该位置并未连续发生,其中还发生两个毫无关联的腐蚀事件,两者都被原数据的测量噪音所掩盖。使用永感™传感器和自动化数据处理技术所能够达到的精度可与高灵敏度侵入式探头相媲美,但不存在后者的内在安全问题和安装维护成本高问题。

• 市场状况正促使炼油厂寻求各种新方法提高获利能力。这包括加工规格更可变的原油,如美国轻致密油(LTO)。这样一来,在受成本限制的环境下(检查的人数和合同资源有限),腐蚀导致的故障风险就会上升。

• 轻致密油越来越多,这类原油存在着与完整性相关的加工问题,导致炼油厂在冶金学特性升级和化学抑制/腐蚀监测之间作出选择。由于预算局限,许多石油公司选择化学抑制和更加严格监测。抑制/加强型监测测量的回报时间通常为几个月。

• 虽然侵入式探头具备所需灵敏度和响应能力,但是安装和维护复杂,在更换消耗端时存在安全隐患。这种探头属于单点测量,然后根据单点测量结果推出整个工艺流体对设备壁造成的腐蚀影响。

• 手持超声仪因测量位置、操作人员和设备之间测量结果差异而存在重复性/再现性问题。尽管如此,手持超声仪也需要检查人员能够进入监测区域,这从经济角度来说往往不切实际,而且在线检查存在安全隐患。

• 最新一代永感™传感器通过使用自动化温度补偿,能够提供“高灵敏”侵入式探头一样的精确度,从而能够可靠地测量短期腐蚀率变化。这样一来,这种技术就成为短期石油加工活动腐蚀监测和跟踪的理想选择。

过去5年,永感™传感器已在全世界70多家炼油厂安装使用,这些炼油厂包括国际石油公司、独立经营公司以及国家石油公司。在过去5年中,这些传感器已自动提供了超过1000万个在线测量数据给那些需要利用数据作出更好运营和资产完整性管理决策的人士。

传统上用来监测炼油厂腐蚀的仪器有几种类型。其中最常用的两种是腐蚀探头和手持超声检查仪。

1.1 腐蚀(或电阻)探头

上个世纪60年代起,人们就开始使用腐蚀探头。这些探头主要依赖于一个带有消耗端的侵入元件,将消耗端放入工艺流体中,通常消耗端使用的材料同周边设备的材料一样。随着消耗端被腐蚀,其电阻会发生变化,发生变化的电阻记录在外部仪器(通常是一个局部安装的数据记录器)上,但是,人们现在不断地使用无线连接方式记录相关数据。消耗端的腐蚀液用来推断周边设备经历的腐蚀水平。虽然用起来很简单,但是腐蚀探头也存在诸多缺点:

• 中心线测量腐蚀率可能会与管壁测量腐蚀率不同,特别对于剪切速率效应可能会改变管壁上腐蚀率的腐蚀机理,这种差异会更明显。

• 两到三年(或如果是“高敏感度”应用环境下,时间甚至会更短)后,消耗端通常会被腐蚀殆尽,而大多数炼油厂现在每个经营周期一般超过5年。因此,通常需要在线更换腐蚀探头。为了避免给工作人员带来危险,通常需要采用非常严谨的安全程序以及进行大量技术人员培训。尽管这样,据记载,还是发生了因探头在残压作用下被高速弹出造成的几次安全事件。国际上有几家石油公司已禁止在设备运转时将腐蚀探头拆除,这样一来,到了经营周期最关键的最后一两年,从腐蚀角度来说,这些设备都只能“盲目”地工作。

• 这些探头的侵入性质意味着正常经营期间,不能安装这些探头,因为它们需要将特制的安装法兰打孔,并焊接到管道上。

• 侵入性探头会造成流体流速扰动,从而会造成下游腐蚀。

• 大多数基于数据记录器的旧型腐蚀探头需要工程师到设备那里去下载数据。因此,工程师需要亲自进入到探头位置,数据收取效率极低。后面一点对原油塔顶系统(比如塔顶管线)来说是一个重要的问题,因为这些位置通常很远——探头数据连线不得不连接到附近的平台上,增加了安装成本,并让电缆承受可能被损坏的风险。

• 试样测量——这是另外一种形式的侵入式腐蚀测量方法——这种方法要求从流体内部收集试样进行测量。与侵入式探头测量方法相比,这种方法成本和相关风险都更高,这是因为即使仅测量试样的失重(腐蚀)情况,也必须收集式样。一旦收集到试样,可以为管道中可能出现的腐蚀类型提供有用的信息。但是,获得的相关信息属于间接信息,不能提供经常测量,因此不适于用来计算可靠的短期腐蚀率。

1.2 手持超声检查仪

超声仪用于石油天然气行业已经有了50年左右的历史,被证明是一种可靠的技术。这种技术涉及到直接安装在金属表面变频器生成的超声波。超声波通过金属设备传播,最后被内表面(背壁)反射回来。 反射回来的超声波信号(或者超声扫描信号)被记录下来,发送信号和反射信号之间的时间差(“飞行时间”)可用来测量壁厚。虽然这种技术比较可靠,但是要完成一个腐蚀测量点超过80000个的中等规模炼油厂的全部测量工作非常耗时,需要大量人力才能完成,因此,单个低等风险度-中等风险度的测量点的壁厚可能2-3年才测量一次。因此,要高频率、可靠地测量主要位置的腐蚀率或者将高度壁损耗各个期间与具体的进料或工艺作业(需要按天进行各种有用测量)结合起来,是非常困难的。

另外,除了简单易操作之外,手持超声仪器方法也存在下列缺点:

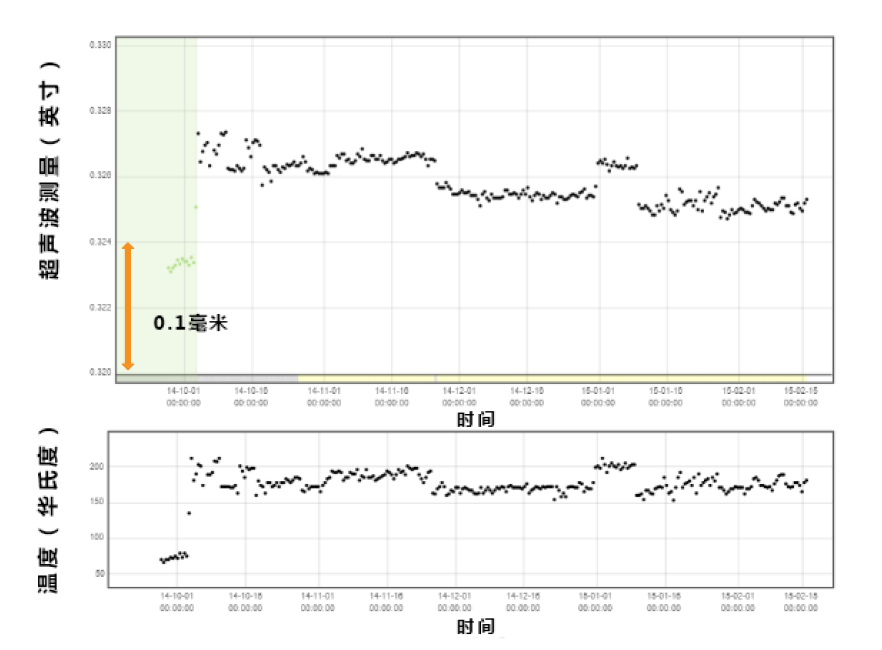

• 重复性和再现性误差——让同一无损检测技术员使用同一设备连续对同一位置进行精确测量是不可能的。另外,所使用的设备以及无损检测技术员的技术水平每次测量都存在差异,这就造成了测量高度差异。下图所示为1984年-2013年期间对单个(名义)位置进行的手工测量结果。很明显,对于每项测量结果,不同时间壁厚和腐蚀率的测量结论不同。从这些数据可以推测出手持超声仪的精确度是+/- 0.5 -1 毫米(+/- 20-40密耳)。

图1:使用手持超声仪对固定位置进行测量(按时间顺序) [数据由Chevron提供]

• 高温——大约超过100 ℃(212℉)的温度可能会对非损坏性评估设备造成永久性损坏。另外,较高温度位置的非损坏评估人员也面临安全风险。

• 亲身进入——检查人员需要能够靠近相关测量位置的设备,因此需要采用脚手架(可能需要永久安装),需要去除隔热层手工测量裸露的金属器件。

2. 永感™技术概述

永感™永久安装超声无线壁厚检测传感器克服了这两种局限性,大规模安装简单和性价比高。这些传感器提供其他技术不能提供的质量和频率数据,能够作出提高盈利能力的经验决策。这些系统具备反映壁厚细小变化的灵敏度,具备适应极端设备条件的坚固耐用性以及电池寿命延长(确保整个经营周期的可靠作业)。

2.1 能灵活适应高温环境

传感器的设计纳入了下页所示获得专利的独特“波导”设计。波导采用导热性能差的不锈钢制成,因此,电子器件就能安全地避开热金属表面(温度高达600℃ (1100℉))的影响。

图2:永感™专利波导技术保护电子器件不受高温影响的效力

超声波从“发送”变频器发出,沿着波导传送,反射信号沿着另一波导传送,到达“接收”变频器上。与手持超声仪一样,“表面波”信号和内部金属面第一次反射之间的“飞行时间”差提供壁厚测量结果,如下图所示。

图3:永感™ 超声传感器的信号及波径

2.2 粗糙度效应分辨率

永感™最近介绍采用一种获得专利的专有AXC(自适应交叉关联)超声信号处理方法后,他们的技术获得了巨大进步。

当内金属表面形态非常粗糙时,如果采用常规超声波壁厚测量方法不能进行准确测量,那么AXC可使用前波形结构改进测量反弹误差。另外AXC能够进一步加强测量的再现性,也就是说即使比较细微的腐蚀或侵蚀,都可以在几天内探测到。AXC能够将壁厚测量与内表面发生的粗化区分开来——尽管如此,现在发生的粗糙度使用色带加以区分,所谓色带就是Permasense形状指标(PSI)。这种经过改进的加工方法使数据的解释变得更加容易和快捷。

3. 局部测量/区域覆盖

永感™系统的设计通过使用无线通信和电池电源包,避免后续使用铠装和电缆槽装置进行布线,达到了低安装成本的目的。这种安装简化方式可让传感器成为用于那些仅在经营期间进入的远端位置监测的理想品。

与手持超声仪类似,每个传感器的测量覆盖区面积大约为1平方厘米。因此,使用单个传感器进行监测,探测到局部化腐蚀的概率较低。为了提高探测概率,需要在最危险位置安装多点阵列传感器。

每个阵列所需传感器数根据历史检查记录确定,或者按照当前监测的受腐蚀影响的区域所占比例确定——受影响区域所占整个被监测设备面积比例越小,要达到局部化腐蚀活动探测90%可信度需要使用越多传感器。

图4:根据腐蚀区域和探测概率确定的传感器数差异

图 4所示为伦敦皇家学院无损工程部的数学分析结果,这些结果表明了某一区域内部署的传感器数量、腐蚀活动区域占整个受监测区域比例以及探测概率之间的关系。要实现较高的探测概率,一个区域只需要采用适当数量的传感器即可。

4. 点式测量分辨率及工艺温度变化效应

由于音速通过金属会产生变化,因此所有基于超声波的测量都会受到工艺温度变化的影响。

图5:随工艺温度变化而变化的壁厚测量结果

图5所示为使用永久安装超声传感器测量的壁厚变化情况。如图所示,放大时,如果工艺温度波动为20℃(40℉),壁厚变化程度为0.05毫米(2密耳)。尽管这比手工检测已经高了几个数量级,但是这种变化等级仍然不是确定腐蚀率短期变化的理想选择。最新一代的永感™传感器(WT210)利用集成热电偶测量金属表面温度,能够自动地补偿工艺温度变化时的壁厚数据,如图6所示,相关数据与图5中数据相同。

图6:经温度补偿处理的壁厚测量数据

经过温度补偿处理的数据的差异低于10微米(0.2密耳)。这样的精度可探测到更小、更短期的腐蚀率,且可信度更高。尽管如此,需要注意的是,经校正数据表明腐蚀在该位置并未连续发生,其中还发生两个毫无关联的腐蚀事件,两者都被原数据的测量噪音所掩盖。使用永感™传感器和自动化数据处理技术所能够达到的精度可与高灵敏度侵入式探头相媲美,但不存在后者的内在安全问题和安装维护成本高问题。

5. 结论

• 市场状况正促使炼油厂寻求各种新方法提高获利能力。这包括加工规格更可变的原油,如美国轻致密油(LTO)。这样一来,在受成本限制的环境下(检查的人数和合同资源有限),腐蚀导致的故障风险就会上升。

• 轻致密油越来越多,这类原油存在着与完整性相关的加工问题,导致炼油厂在冶金学特性升级和化学抑制/腐蚀监测之间作出选择。由于预算局限,许多石油公司选择化学抑制和更加严格监测。抑制/加强型监测测量的回报时间通常为几个月。

• 虽然侵入式探头具备所需灵敏度和响应能力,但是安装和维护复杂,在更换消耗端时存在安全隐患。这种探头属于单点测量,然后根据单点测量结果推出整个工艺流体对设备壁造成的腐蚀影响。

• 手持超声仪因测量位置、操作人员和设备之间测量结果差异而存在重复性/再现性问题。尽管如此,手持超声仪也需要检查人员能够进入监测区域,这从经济角度来说往往不切实际,而且在线检查存在安全隐患。

• 最新一代永感™传感器通过使用自动化温度补偿,能够提供“高灵敏”侵入式探头一样的精确度,从而能够可靠地测量短期腐蚀率变化。这样一来,这种技术就成为短期石油加工活动腐蚀监测和跟踪的理想选择。

过去5年,永感™传感器已在全世界70多家炼油厂安装使用,这些炼油厂包括国际石油公司、独立经营公司以及国家石油公司。在过去5年中,这些传感器已自动提供了超过1000万个在线测量数据给那些需要利用数据作出更好运营和资产完整性管理决策的人士。