炼厂高硫原油炼制腐蚀机理验证评估案例

- 应用背景

- 系统实施

因此,3#常减压装置将超声在线测厚监测点,均选择安装在高温管线的弯头部位,以便能及时监控高温腐蚀发生的情况。

- 永感™超声在线测厚系统腐蚀机理的验证

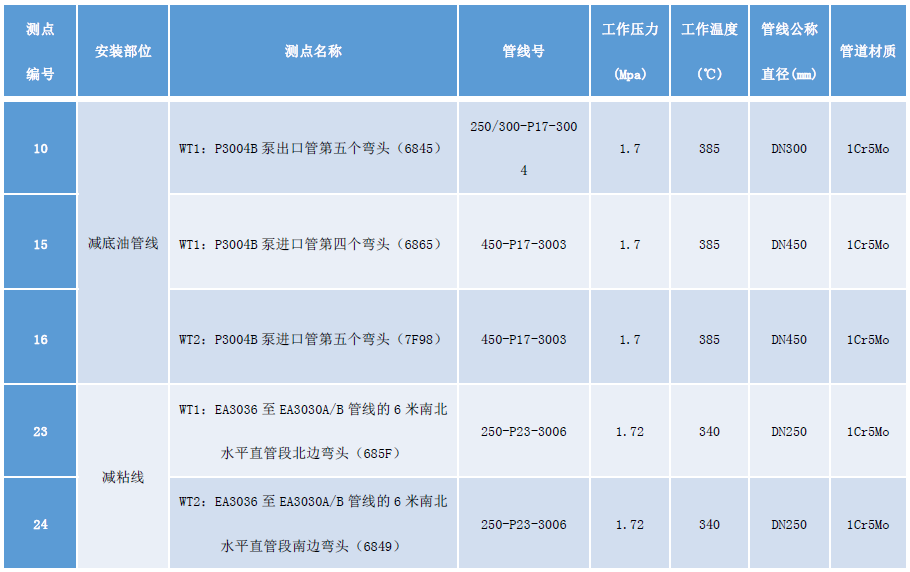

永感™超声在线测厚系统运行过程中发现高温管线尤其是减底线和减粘线局部腐蚀情况最严重,从上表工艺参数可看出,减底线、减粘线均处于高温硫腐蚀、环烷酸腐蚀最为严重的温度范围,而且这两条管线局部腐蚀发展程度的变化与高硫油炼制过程中,油品、工艺的变化出现了相对应的联系。因此,该炼厂在2017年4月装置停车大修期间,对在线测厚系统发现有局部腐蚀的高温部位管线进行了腐蚀情况调查和验证。

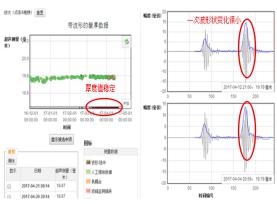

图一

从在线测厚系统在减底线管线的探头实时监测数据中发现,存在一次波反射波形形状变化的情况(图一)。根据超声测厚原理,这种一次反射波形的变化,将会严重影响厚度值的测量,而且这种一次反射波形的不规则变化,是由于探头监测部位所在弯头的内壁发生了严重局部腐蚀,弯头内壁出现了凹坑、腐蚀产物造成的影响。

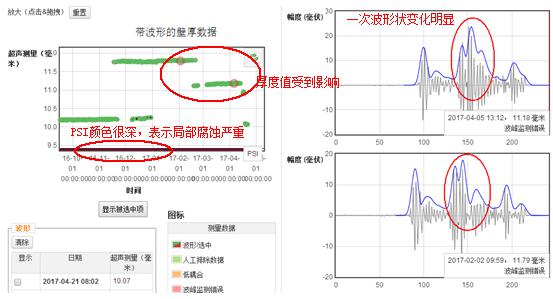

为验证该结果,在大修期间,车间将该管线弯头进行切割、实际检查,从图二现场弯头切割开的照片可看出,管道内壁有大面积的局部腐蚀存在,腐蚀产物堆积形成山丘状。整条P3004B泵出口管线腐蚀最为严重的部位在第三个弯头。

图二

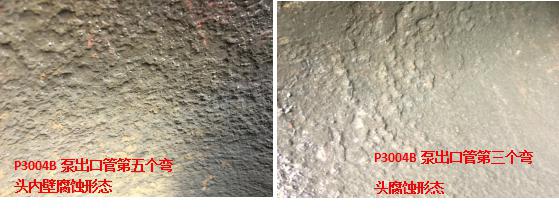

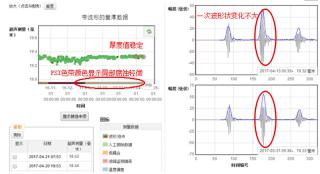

图二继续分析减粘线EA3036至EA3030A/B管线的两个测点,发现也有有相同的波形和内壁腐蚀形态特征(图三),一次波都有非常明显的形状变化,因而影响了厚度值计算。从现场解剖弯头照片(图四)可看出,管道内壁存同样的细密且大面积的点蚀。

图三

图四

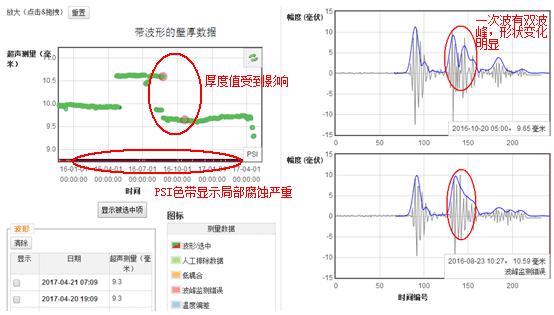

而分析另外两个监测部位:P3004B泵进口管线安装的两处在线测厚探头,从图五数据分析可见,在线测厚的波形图中,无论是一次波波形、还是局部腐蚀程度的色带指示,都反应弯头监测部位存在着局部腐蚀的趋势,但局部腐蚀程度明显轻微。

图五

图六显示,P3004B泵进口管第四个弯头探头波形采集正常,一次波形状基本没有变化。内壁存在少量坑状腐蚀,单个坑面积较大,坑直径约15-20mm,局部腐蚀程度轻微。

图六

- 结论