永感™超声测厚技术在炼油厂调整工艺设计方面的应用

随着炼化生产装置运行周期的延长,对装置腐蚀控制和腐蚀管理的要求也越来越高。如当加工原油的酸值和硫含量高于装置设计值时,对进行装置的腐蚀适应性评估和控制十分必要。这样炼油企业才可摸清装置的薄弱环节,有针对性的采取对应措施。

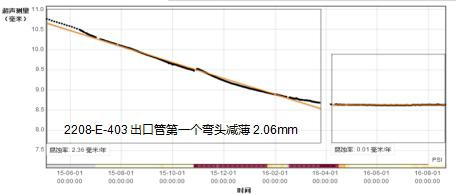

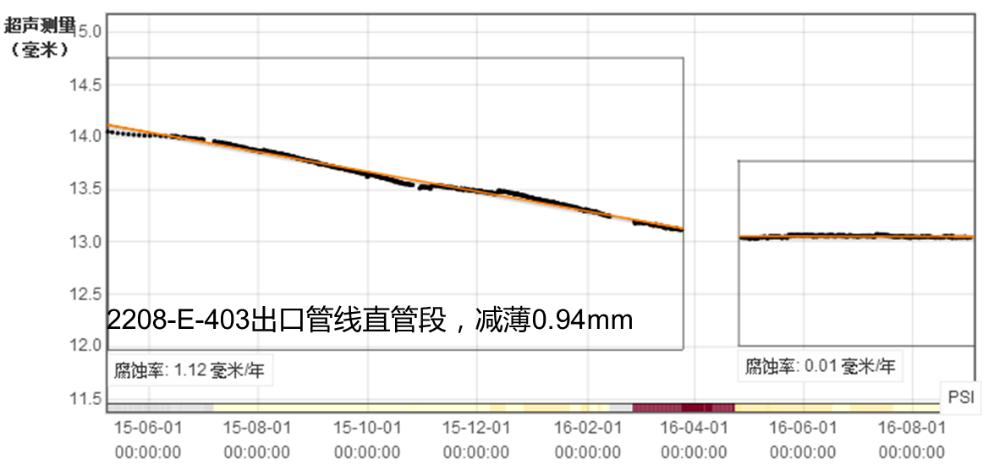

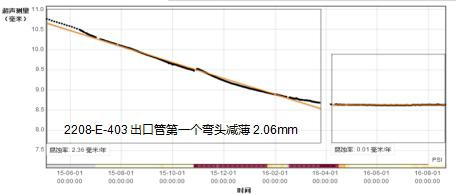

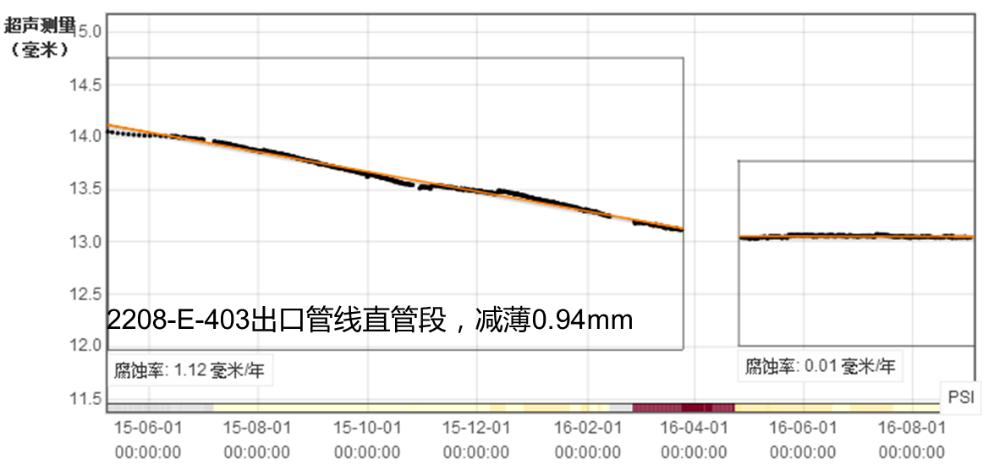

重沸器2208-E-403出口管线直管段,初始厚度值14.05mm,从2015年5月探头投用至2016年4月6日厚度值减薄到13.04mm,减薄了0.94mm。

- 项目背景

- 永感™超声测厚系统反映出的腐蚀变化情况

重沸器2208-E-403出口管线直管段,初始厚度值14.05mm,从2015年5月探头投用至2016年4月6日厚度值减薄到13.04mm,减薄了0.94mm。

- 结论

- 解决方案